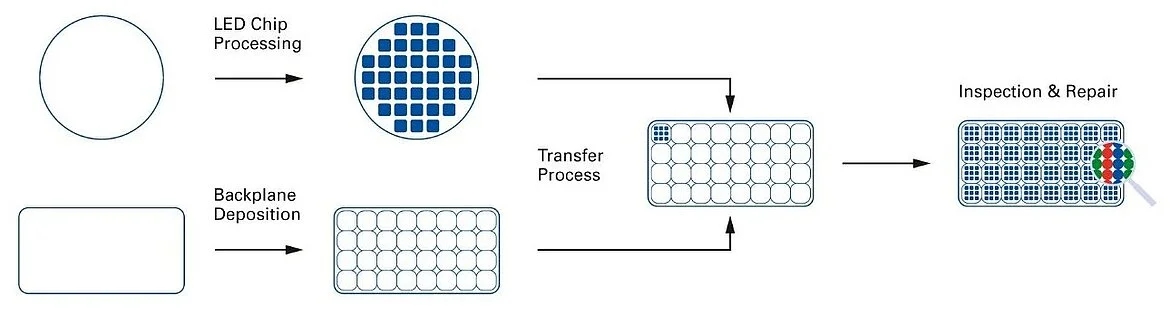

微发光二极体代表着显示技术中非常令人振奋的前沿领域。 其芯片尺寸小于50 µm,在亮度、能效和使用寿命等方面均有望超越OLED和LCD。 但这些优势也伴随着现代制造业中特别复杂的挑战:以高吞吐量和近乎理想的良率处理并准确组装数百万个微型芯片。

制造工艺挑战

生产一个4K显示屏需要约2500万颗微发光二极体,每颗都需要以亚微米精度从供体晶圆转移到TFT背板。 即使缺陷率仅为0.01%,也会导致每个面板上出现数百个故障芯片。 因此,制造商不仅需要高速转移技术,还需具备稳健的缺陷像素修复能力。

目前有三种批量转移技术:

- 印章式转移:通过机械过程同时转移数千颗微发光二极体。

- 激光转移法:包括激光剥离(LLO)和激光诱导正向转移(LIFT),兼具高精度与调节供体基板与接收基板间距的能力。

- 自组装:在机械力或电磁力引导下,使芯片通过流体过程沉降至预定位置。

虽然印章转移仍普遍使用,但激光转移法因更高精度和可扩展性备受青睐。

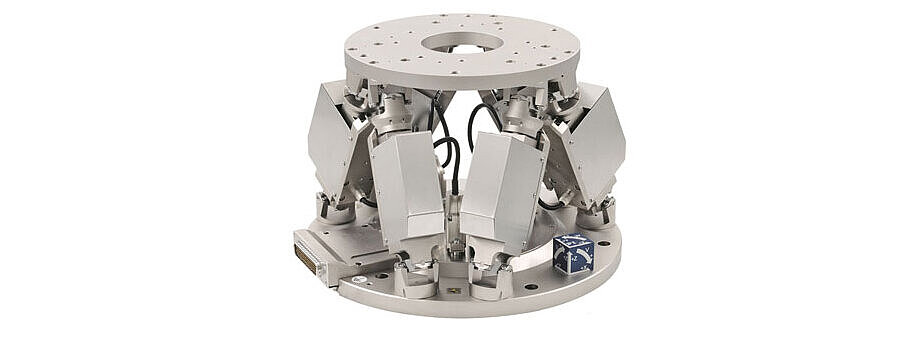

六足位移台,即六轴并联运动平台,在实现这些过程中发挥着核心作用。 与叠层平台不同,六足位移台可以同时控制六个自由度(X、Y、Z、俯仰、滚转和偏转),兼具高刚性与紧凑结构。 这使其尤其适用于微发光二极体的转移、对准和修复任务。

批量转移与激光加工

在LLO和LIFT操作过程中,晶圆需要在200 mm或更大的表面上保持数微米的平行度公差。 六足位移台的优势在于:

- 其高刚性和分辨率保障了Z轴高精度,并在需要时提供优良的偏摆校正,同时围绕用户定义枢轴点旋转。 这使得供体晶圆和受体晶圆保持完全平行。

- 距离传感器可用于实时反馈回路,使六足位移台保持微米级间距。

- 定制对准算法可进一步优化动态加工过程中的晶圆平行度。

焊接与键合

转移完成后,需要通过热焊接或激光焊接在TFT基板与LED晶粒之间建立电气连接。 这个过程需施加20-30 N的作用力,要求运动平台具备高刚性及稳定性。 六足位移台兼具刚性与重复精度,可有效降低键合过程中的漂移。

六足位移台相较于传统多轴堆叠平台的优势

与串联运动平台堆叠相比,六足位移台具有:

- 更高的刚性,更低的运动质量

- 更高的角度运动(偏摆)重复精度

- 紧凑型设计,易于集成

- 软件定义虚拟枢轴点,支持光学特征灵活对准

这些特性使其既适用于研发环境,也适用于可扩展工业设备。