集成光子技术正成为支撑大语言模型与超大规模数据中心不断增长的带宽和能耗需求的关键要素。 随着传统电互连逐渐达到其性能极限,光子集成电路(PICs)为高速光通信提供了可扩展、低功耗的解决方案。 在PIC进入大规模量产阶段后,对精密测试自动化系统的要求也日益严格。

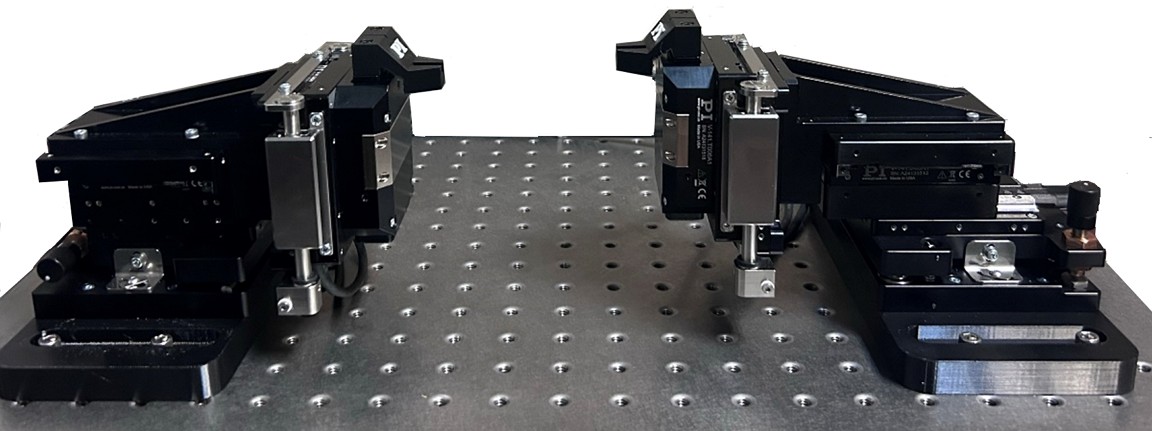

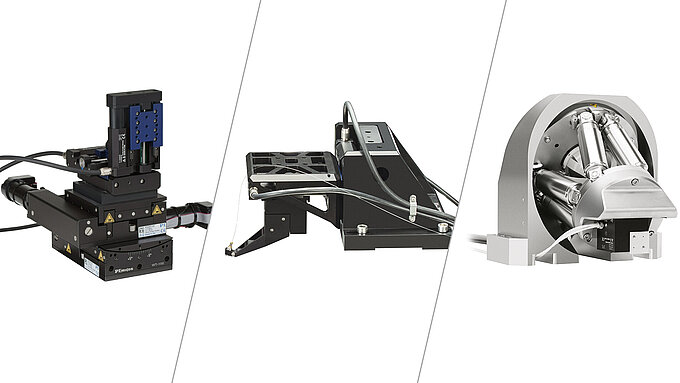

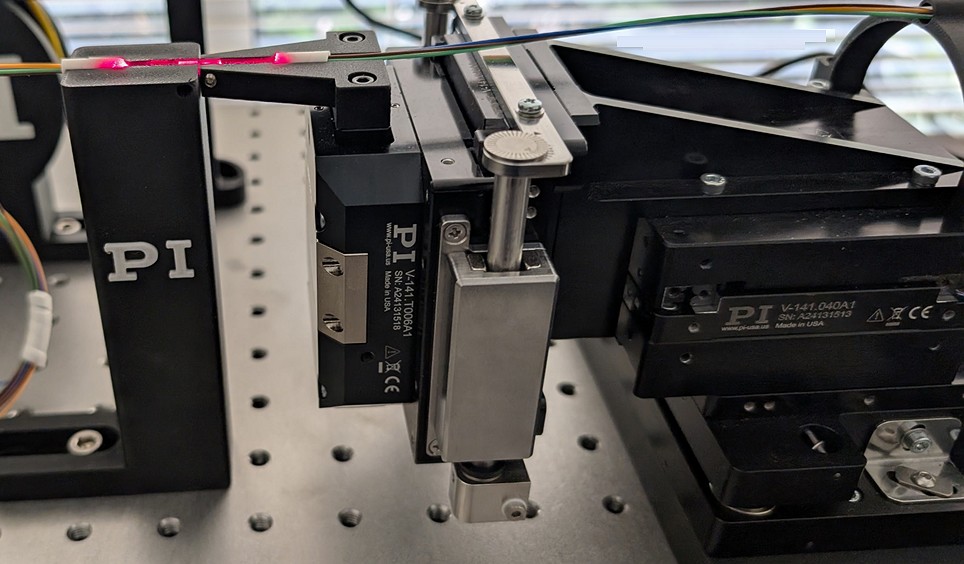

在以机械振动和热波动为特征的生产环境中实现稳健的亚微米级对准,需要前沿的系统设计与动态性能控制。 PINovAlign42等精密对准平台对于保障PIC高产率生产至关重要,直接支撑新一代AI基础设施的可扩展性与能效。

本文深入探讨在实际工况下保持对准精度的关键策略。 文章首先解析光子测试自动化系统架构,随后深入研究生产级光子探针动态特性, 进而分析直接与间接振动干扰的影响,最后提供实用的测量技术与遏制策略,确保在工厂环境中实现稳定、高性能的光子耦合。

本文重点剖析专为PIC测试设计的6自由度PINovAlign42对准系统,及其在生产级振动环境下保持纳米级精度的机制。 通过实测数据与保障运行速度与吞吐量的遏制策略,系统分析了直接与间接动态效应。

精密运动设计: 光子测试应用中机器人技术的重要特性

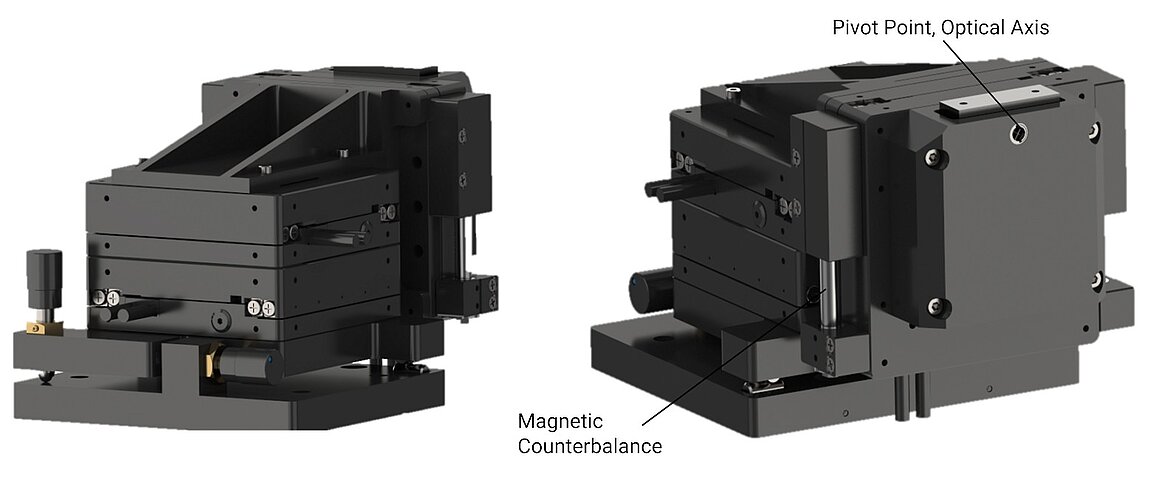

成功的光子测试系统需在紧凑、低磨损架构中融合纳米级精度与高速动态性能。 PINovAlign42在100 mm立方空间内实现这一目标,提供6自由度运动、可调磁力配重平衡装置以及光轴方向的高动态响应。 俯仰/偏转稳定性,以及遏制高频共振且防轴间串扰的内置阻尼,共同保障了稳健的纳米级对准。

核心要求

- 紧凑型设计(100mm×100mm×100mm),显著降低探臂伸展量

- 6自由度运动,在高占空比重复运动下磨损非常小

- 短行程线性运动与角运动(25 mm/10度)

- 支持轻载荷(<500g)及可调磁力配重

- 加速度高达2g的高动态性能(特别是高阶项r'、r'')

- 光轴旋转方向动态响应达1,000度/秒²

- 俯仰/偏转稳定性高,可调节且可锁定

- 约30 nm的最小位姿调节量与稳定性

- 高频共振固有阻尼,大幅降低串扰

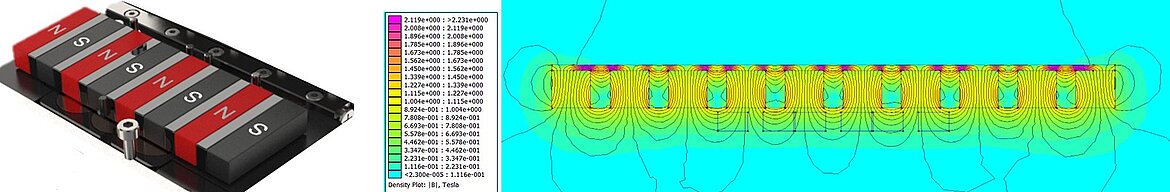

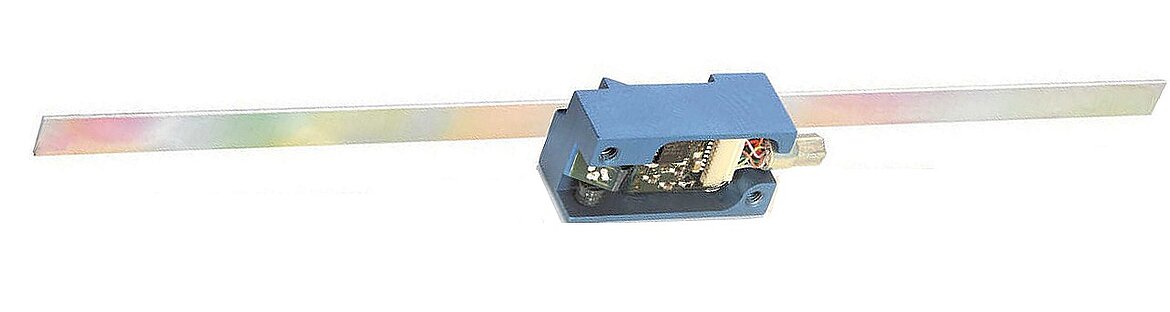

组件级考虑因素——玻璃光栅直线编码器

作为PINovAlign系统的核心组件,玻璃光栅直线编码器是位置控制的主要反馈部件。 该编码器通过直接测量负载点位移提供高分辨率光学反馈。 在这种配置中,玻璃光栅安装在移动滑块上,光学读头集成于固定基座,实现连续实时位移监测。

编码器以20µm信号周期工作,提供1V峰峰值SIN/COS模拟输出, 结合驱动器内14位插补,可实现约1 nm的位置分辨率。 这种精度水平对维持亚微米级公差光子应用中的对准稳定性至关重要,并且凸显了在负载点进行直接测量对有效减少结构变形与测量不确定性的重要性。

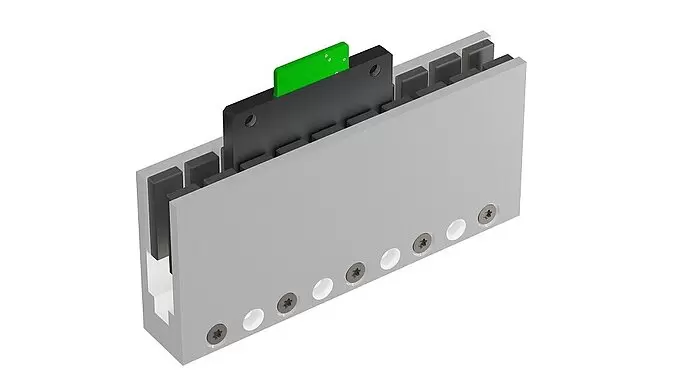

组件级考虑因素——机身与轴承

PINovAlign系统流畅准确的运动特性源于优化的机身与轴承设计。 其结构框架由航空级阳极氧化铝合金(6061-T6)构成,具备出众的强度重量比、高疲劳抗性,并可在低运动质量下保持刚性。 这些特性对于需要精加工光子组件的应用至关重要,如光纤阵列单元(FAU)、透镜光纤和精密夹具。

由高碳钢制成的高刚性精密交叉滚柱轴承提供运动导引。 这些轴承经过预压处理,具有防蠕变和低摩擦特性,确保在光子对准任务典型短行程范围内实现平滑、可重复运动。 轴承采用耐用性设计,即使在高吞吐量生产环境等严格条件下仍能保持稳定性能。 轻量化刚性结构与坚固轴承技术的结合,使系统能够满足前沿光子测试所需的纳米级稳定性和重复精度。

光子探针动态性能评估与解析

为了加速光子对准过程中的信号获取,PINovAlign42系统采用基于高动态周期性运动的算法进行首光搜索与信号优化。 通过系统在不同频率下保持精度的能力评估其动态性能, 在实践中,需要平衡注入运动动态与由此产生的扰动、位置稳定性及误差特性,同时密切关注搜索算法的路径特征。

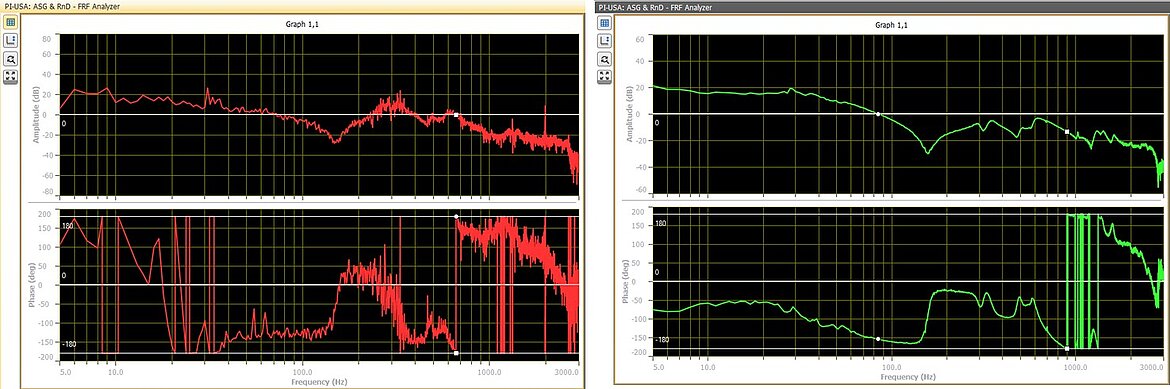

传递函数表征

精密机器人对准系统的共振特征评估

每个机械系统都具有固有频率响应,这种响应由其内在机械设计、工程决策及包含控制模块的运行环境共同塑造。 虽然可采用白噪声激励等替代方案,但这种频率响应函数通常通过施加扫频电流激励进行特征提取。

通过分析激励信号与系统响应之间的增益-相位关系(即开环传递函数),工程师可识别影响系统稳定性的关键特征,如一阶模态共振点及增益/相位裕度。 若缺乏此类分析,则需谨慎调节伺服响应与增益设置,以防失稳。 通常需保持6dB增益裕量与30度相位裕量的安全边界,以应对设计与环境变化。

间接振动干扰注入

与机器人直接对准动作无关的环境振动

光子探针与测试生产设备包含结构件与外围组件, 其设计需在平衡成本、严格尺寸限制、集成额外传感器/仪器/电探针等需求的同时,为机器人光子对准系统提供支撑。 该系统还需适应晶圆/芯片处理机构及夹具的物理接触或惯性影响。

环境调控是另一关键因素。 这些设备需通过集成真空泵、压缩机、风扇、加热器、冷却器等组件,有效管理强制加热和冷却。 材料选择(如铝制探臂/基板、钢焊接框架、花岗岩/铝悬吊结构)对系统整体刚性及热稳定性具有决定性影响。

同时,设备设计需支持机器人机械手与操作人员的无缝交互,无论是作为专用光子测试系统还是执行附加组装/工艺功能的混合设备。 特别重要的是,系统需要在存在直接和间接干扰的情况下,实现支持亚100 nm公差稳定光耦合的机器人对准精度。 这要求平台不仅具备高动态性,更需拥有出众的稳定性。

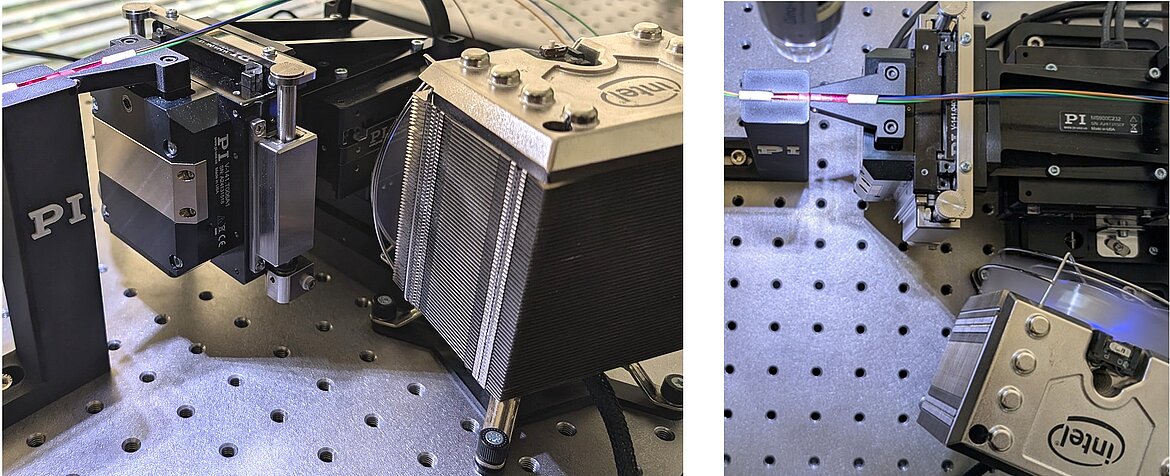

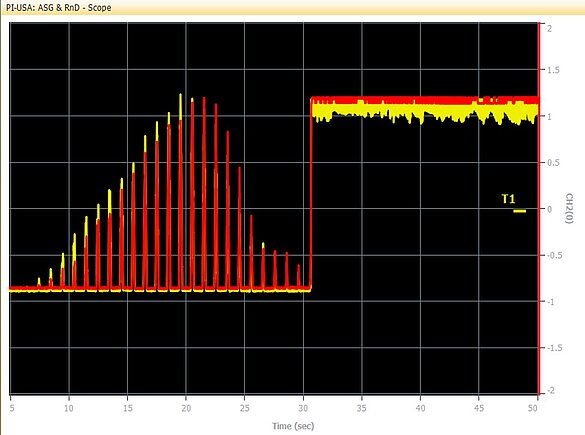

案例研究: 强制冷却干扰下的插入损耗

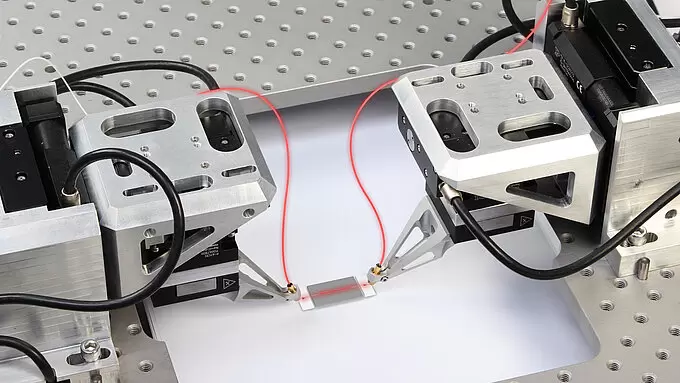

为评估局部强制冷却对光子对准性能的影响,我们采用特征分析算法开展了光纤阵列-光纤阵列耦合实验。该实验通过四通道光纤阵列单元(FAU)实现回环配置,其纤芯直径为50µm,通道间距为250µm。

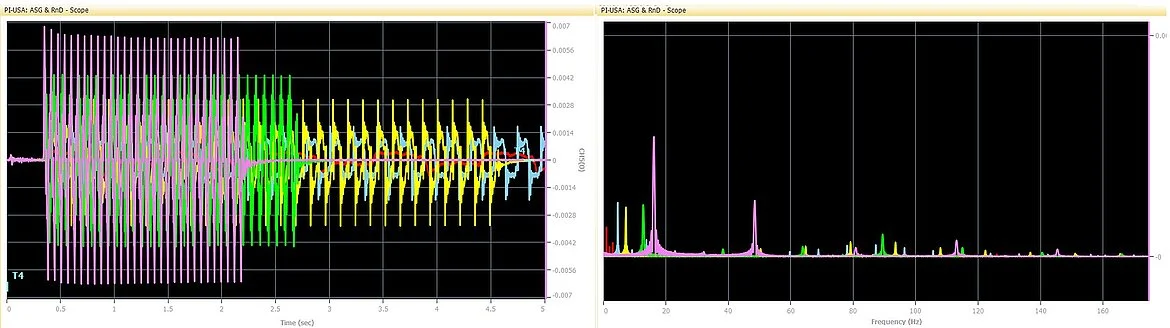

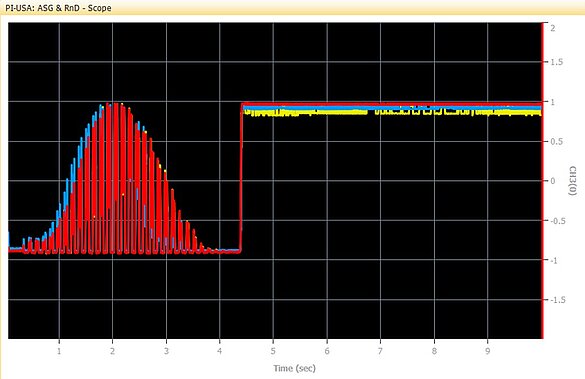

实验设置中,采用1Hz X轴扫描算法信号搜索定位理想光耦合位置,随后系统在无主动跟踪状态下保持该位置稳定四秒。 下图对比了冷却风扇关闭(红色轨迹)与冷却风扇开启(黄色轨迹)两种工作状态下的测试结果。 数据清晰表明,局部强制气流与结构耦合振动源会引入可测量的干扰,从而影响耦合稳定性并增加插入损耗。

结构耦合风扇组件对实验设置的影响

为了有效降低强制冷却对光纤阵列光子边缘耦合的影响,我们在风扇与机器人对准系统之间的结构连接点引入了弹性体接口。 采用四通道多模光纤阵列在三种不同条件下对该方案进行了测试:

第一种情况,进行20Hz X扫描区域信号搜索(无风扇,红色轨迹作为基线)。 第二种情况,保持相同扫描参数,但将风扇直接耦合至机器人对准系统结构(黄色轨迹,机械振动导致耦合性能下降)。 第三种情况,风扇保持工作,但在结构接口处采用弹性体阻尼器安装(蓝色轨迹,有效隔离传递至机器人平台的振动干扰)。

结果显示,三种情况下的归一化插入损耗与耦合稳定性存在明显差异。 使用弹性体接口显著降低了强制冷却的负面影响,与直接结构耦合方案相比,光耦合性能更佳。

实验定量结果进一步印证了结构振动对光子耦合性能的影响。 无风扇时,系统达到理想对准稳定性(作为参考基线); 当风扇直接耦合至机器人对准系统时,平均插入损耗增加到0.79 dB,表明机械传递的干扰导致耦合效率显著降低; 而在风扇结构连接点引入弹性体接口后,平均插入损耗改进至0.49 dB。 这表明采用弹性体阻尼进行隔振可有效遏制强制冷却的不利影响,恢复大部分耦合稳定性,并保障光子对准性能。

摘要: PIC测试系统的动态与精度设计

频率扫描与传递函数特性分析是识别机器人光子学对准器一阶模态共振、提升系统性能的关键工具。 这些分析结果既能指导机械结构优化,也能通过策略性应用陷波滤波器与伺服增益调节来确保理想系统稳定性。 成功部署算法对准流程需要透彻理解机器人自身引入的共振特性,避免意外激发结构谐波。 这需要结合时域与频域分析(如迅速傅里叶变换)来准确诊断并遏制动态干扰。

动态运动曲线需要根据具体应用场景与环境条件进行精细调节,在确保稳定性的前提下实现高性能运作。 需特别注意:常用于温度调控的主动冷却系统不应与对准平台刚性连接,否则会引入间接振动干扰导致耦合性能下降。 实验数据明确显示,这类强制冷却会对关键耦合指标产生负面影响。 不过,通过在结构接口处采用弹性阻尼材料可大幅降低这些影响,这为提升生产环境中光子对准可靠性提供了实用有效的解决方案。