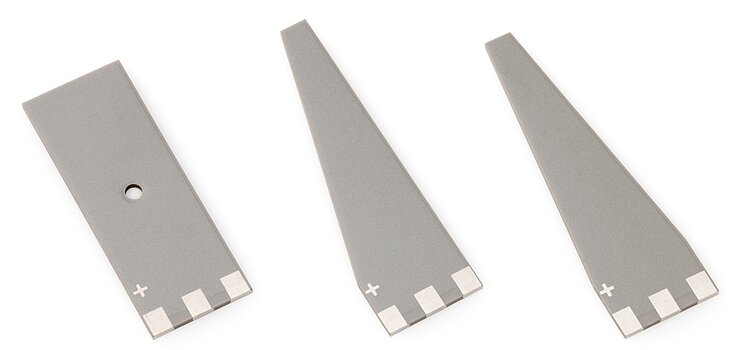

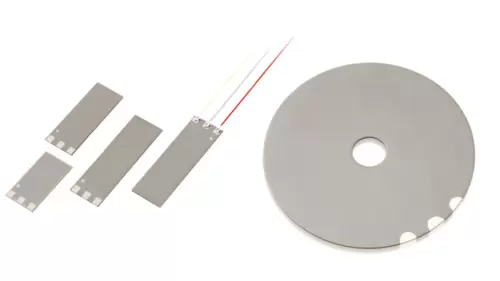

共烧工艺打造的极薄压电陶瓷

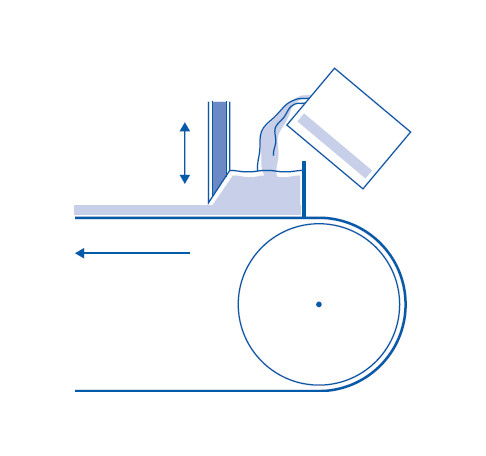

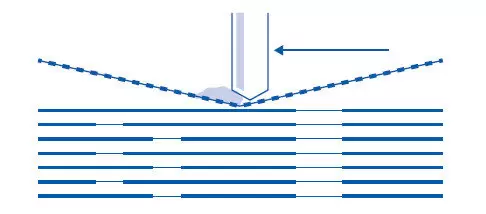

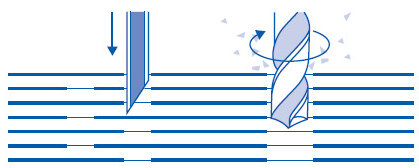

多层共烧技术是一种特具创新性的制造工艺。第一步是将仍处于坯体状态、将与电极连接的压电陶瓷材料铸带。多个单独的带被叠压在一起形成一个压电陶瓷元件,然后利用一步法工艺与接触电极烧结在一起。 设计包括用作绝缘的全瓷外层,从而不需要聚合物材料等制成的其它涂层。这也就意味着即使在高动态负载下,PICMA®压电陶瓷促动器也能保持稳定,其稳定性和使用寿命是传统多层压电陶瓷促动器的十倍。 使用的陶瓷材料的粒度越是精细,可制造出来的多层就越薄。

>> PICMA®堆叠型促动器:有源层的高度为60μm。

>> PICMA®弯曲元促动器:有源层的高度为20至30μm。

弯曲元可在不大于60V的极低额定电压下操作。